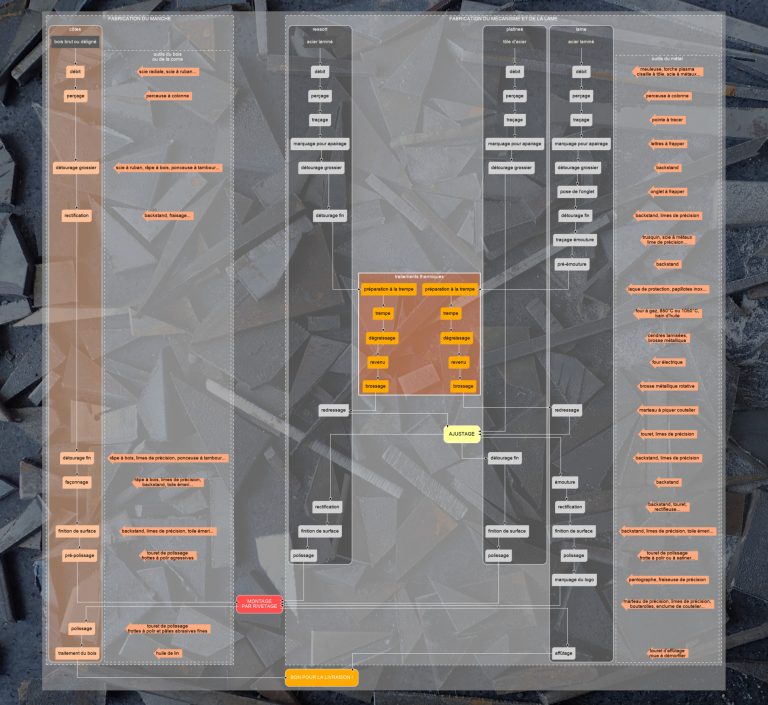

Les étapes de fabrication

La fabrication

La fabrication d’un couteau pliant est une succession d’opérations minutieuses!

Nous vous les présentons ci-dessous.

Découvrir nos produits

Stage de coutellerie

Commander un couteau

Nous fabriquons votre couteau à la demande.

Découvrir les outils

Travail du métal

Le débit du métal

Le métal est sommairement prélevé sur des plaques d’acier laminé. On utilise différents outils à cet effet : meuleuse, scie à métaux, torche plasma, cisaille à tôle (dans le cas des platines)…

Perçage, traçage du métal

Nous perçons le métal (axes de lame, axes des ressorts, trous de rivets…) à l’aide d’une perceuse à colonne. Les trous servent de référence pour le positionnement d’un gabarit propre à chaque modèle, qui permet de tracer avec précision le contour de la pièce.

Création de l'onglet

L’onglet est créé par emboutissement avec une marque à frapper spéciale, à l’enclume.

Cette opération déplace beaucoup de matière,et déforme le contour de la lame, c’est pour cette raison que l’on ne procède au détourage qu’après cette étape.

Il est possible d’effectuer cette opération après l’émouture (la lame déjà amincie vers l’avant, présente moins d’épaisseur à enfoncer).

Les onglets nogentais sont créés à la lime, lors des dernières étapes de fabrication du couteau.

Détourage du métal

Après le traçage, l’acier est découpé avec précision suivant le modèle de référence (gabarit) : lame, ressort, platines. On retire le maximum de matière avec des moyens rapides et économiques (meuleuse, perceuse), avant de procéder à un détourage de précision manuellement au backstand.

Enfin, nous reprenons manuellement les angles vifs (talon de lame par exemple) à la lime et à la micro-meuleuse.

A cette étape, les ressorts sont prêts pour la trempe, et les platines sont prêtes à accueillir le mécanisme.

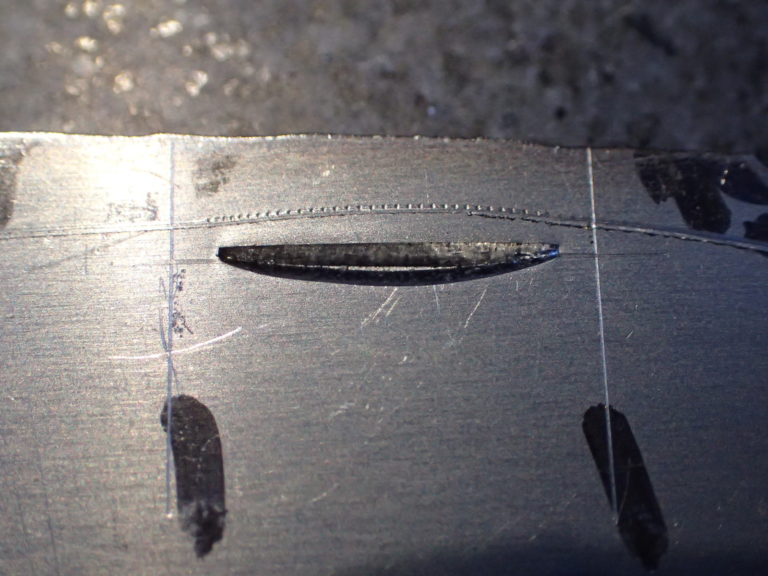

Émouture

C’est l’étape critique de la fabrication de la lame : on façonne son profil qui donnera son tranchant.

On marque à l’aide d’un trusquin l’axe sagittal du tranchant de la lame, qui servira de référence, pour enlever de la matière de manière parfaitement symmétrique.

L’émouture est effectuée à main levée, sur le backstand. Selon le type d’émouture souhaitée (plate ou creuse), on utilisera un accessoire de meulage à plat, ou une roue de fort diamètre.

Les traitements thermiques sont susceptibles de dégrader l’acier par oxydation, aussi on n’effectue qu’une émouture partielle avant la trempe.

Les traitements thermiques

La trempe

Cette opération consiste à durcir l’acier. Sans elle, les ressorts se déformeraient et n’assureraient plus leur fonction, les lames s’émousseraient très vite.

Elle consiste à porter l’acier à une température précise (dépendant de la composition de l’acier, généralement de 850°C à 1050°C), pendant une durée imposée par l’épaisseur de l’acier, puis à refroidir cet acier brutalement dans un bain d’huile.

Nous utilisons des fours à gaz pour procéder à cette opération. La combustion nécessitant de l’oxygène, l’acier est susceptible de subir une oxydation et une décarburation (perte de carbone, qui entraîne une baisse de dureté de l’acier). Nous isolons les éléments en cours de chauffe de l’oxygène pour limiter au maximum l’apparition de ces problèmes.

Le revenu

Après la trempe, l’acier est très dur, mais aussi très cassant !

Le revenu est une opération de chauffe douce (par rapport à la température de trempe) qui permet de redonner souplesse et résilience à l’acier, sans qu’il ne perde trop de sa dureté.

Dernières opérations mécaniques

L'ajustage ou essayage

On procède à un montage du mécanisme à l’aide de pions, et on le règle de façon à ce que tout soit parfaitement ajusté : lame ouverte (dans l’axe, et à affleurement du ressort), lame fermée (poncetage).

Nous retirons un peu du dos de la lame si nécessaire, afin qu’il ne dépasse pas du ressort.

C’est aussi lors de cette étape que la dureté du ressort est réglée.

L'émouture finale

La lame est émoulue au backstand jusqu’à son dos (qui n’a plus besoin d’être retouché) puis son aspect de surface est finalisé en utilisant des grains d’abrasif de plus en plus fins, toujours au backstand.

La fabrication des mitres

Le débit des mitres

La fixation des mitres

Le détourage et le perçage

Usinage du plan de contact avec le manche

Le façonnage des mitres

On peut enfin procéder au façonnage des mitres, à la lime, puis à l’abrasif.

Les travaux de précision sont effectués de la même manière que pour les manches, sur des gabarits dédiés.

Les mitres servent ensuite de référence pour le façonnage du bois.

Après montage, nous reprenons la jonction des mitres avec le manche de façon à avoir une belle continuité entre mitres et manche.

La fabrication du manche

Le débit des côtes

Jusqu’ici l’on n’a pas encore évoqué la fabrication du manche!

On procède à un premier débit grossier des côtes, à l’aide d’une scie à ruban ou d’une scie radiale.

Rectification des côtes

Arriver à descendre à 3 mm d’épaisseur (pour les côtes les plus fines) est difficile avec une scie radiale conventionnelle, sans risquer d’enfreindre les règles de sécurité les plus élémentaires.

Nous délignons les côtes à la scie à ruban, qui va malgré tout donner des différences d’épaisseur de l’ordre du 1/2 mm dans le meilleur des cas. Nous rectifions cette épaisseur par fraisage, et au backstand, afin d’obtenir des faces parfaitement parallèles, et d’épaisseur égale.

Perçage, traçage, détourage des côtes

Comme pour le métal : cette fois-ci, ce sont les platines qui servent de gabarit pour les côtes.

Le détourage grossier est effectué à la scie à ruban.

Le détourage ajusté est effectué dans l’étau, à la râpe à bois et à la lime. Et des coups de lime maladroits peuvent entamer les platines, c’est pour cette raison qu’elles sont encore à l’état brut de détourage.

Façonnage des côtes

Une fois les côtes bien ajustées aux platines, on procède à leur façonnage proprement dit : les côtes d’aspect le plus fini sont obtenues par enlèvement de matière à la lime, puis par ponçage manuel avec des grains de plus en plus fins. Pour chaque modèle de couteau, un support spécifique (appelé « bois » dans le bassin nogentais) permet de façonner les côtes avec précision.

Nous laissons des côtes légérement saillantes par rapport au mécanisme : en cas de chute ou de choc, elles encaisseront les déformations, limitant les dégâts sur ressort et platines.

Polissage des côtes

On procède à un pré-polissage avec des roues à polir et grains à polir de plus en plus fins.

Avant le montage

Finitions d'aspect du mécanisme

À l’aide de limes de précision, et de toile abrasive fine, on enlève tous les défauts d’aspect (rayures, traces de scie, traces de gros abrasif…) sur l’ensemble du mécanisme : intérieur et extérieur du ressort, dos de la lame, tranches des platines…

On procède à la finition de surface du ressort avec des abrasifs de plus en plus fins, puis satinage ou polissage. On procède de même pour la face intérieure des platines (voire aussi la face extérieure si on installe des côtes semi-opaques à transparentes).

Polissage/satinage de la lame

La lame est polie ou satinée, selon la finition souhaitée.

Nous commençons par monter en finesse de grain au backstand, nos bandes abrasives les plus fines permettent d’atteindre un grain d’environ 2500.

Après les abrasifs, l’aspect final est obtenu avec des roues à polir associées à des pâtes abrasives de plus en plus fines, ou bien avec des roues à satiner.

Dernier contrôle qualité avant montage

Un ultime montage avec des pions permet de contrôler l’ajustage, et les éventuels défauts.

Marquage du logo sur la lame

Le couteau est prêt à être monté, on marque le logo sur le talon de la lame à l’aide d’un pantographe de marque Gravograph.

Nous pouvons aussi inscrire des personnalisations sur le ricasso.

L'assemblage final

Montage

On procède à l’assemblage du mécanisme, et à la pose des côtes par rivetage. Cette dernière opération est particulièrement minutieuse : il existe toujours un risque de fendre ou éclater les côtes lors du matage des rivets, enfin, l’aspect extérieur des rivets doit être irréprochable, ce sont quasiment les éléments les plus visibles d’un couteau.

Arasage des rivets

Après rivetage, les têtes de rivet sont encore saillants.

Sur certains modèles, nous conservons des têtes bombées, mais sur la plupart des modèles, les rivets sont arasés, pour des raisons esthétiques, et de toucher.

Les rivets sont arasés à la lime et à l’abrasif de plus en plus fin.

Polissage du manche

Les rayures éventuelles occasionnées par le rivetage sont éliminées à l’abrasif.

Un dernier passage sur les roues à polir permet de finaliser le polissage des côtes, et faire briller aussi les rivets.

Traitement du bois

Affûtage

Désormais, le couteau n’a plus à être manipulé, il est prêt à la vente, on peut l’affûter en toute sécurité, à l’aide d’abrasif, et d’une roue à démorfiler, afin d’offrir un tranchant de qualité rasoir.

Nous protégeons le tranchant des couteaux droits après affûtage afin d’éviter les blessures, et d’abimer le fil.